Motivation

Der steigende Anteil Erneuerbarer Energien an der elektrischen Energieerzeugung erfordert eine immer flexiblere Betriebsweise und schnellere Regelfähigkeit für Wasserkraftwerke. Besonders davon betroffen sind Pumpspeicherkraftwerke, da diese durch ihre meist große Speicherkapazität und der Eigenschaft schnell auf Netz-anforderungen reagieren zu können, einen bedeutenden Beitrag zur Stabilisierung des elektrischen Netzes leisten. Immer häufigere und schnellere Betriebspunktanpassungen führen aber zu besonderen Belastungen der Kraftwerkskomponenten, im Besonderen an den hydraulischen Maschinen. Diese können die Stillstandszeiten des Kraftwerks und auch die Lebensdauer der Maschinen signifikant beeinflussen. Eindimensionale Simulationen dieser transienten Betriebspunktänderungen reichen jedoch nicht aus, die Beanspruchungen im Inneren der Maschinen im Detail zu untersuchen. Daher ist es notwendig, diese Betriebstransienten im Labor an Modellmaschinen zu reproduzieren und daraus die Belastungen auf den Prototyp zu ermitteln.

Übertragung auf Modellversuch

Die Informationen über die Prozesse welche im Modellexperiment untersucht werden sollen, können aus Messungen am Kraftwerk oder aus 1D-Simulationen des Kraftwerks stammen. Bei der Übertragung der daraus gewonnenen Parameter auf die Modellgröße sind die bekannten Ähnlichkeitsgesetze für die Geometrie und die Kinematik einzuhalten. Da aufgrund der deutlich geringeren Baugröße die dynamische Ähnlichkeit zum Prototyp stark abweicht, wird der Modellversuch bei einer höheren Drehzahl durchgeführt.

Ein transienter Prozess bedeutet aber auch eine zeitliche Abhängigkeit. Somit hat die Drehzahl im Modellversuch einen Einfluss auf die Zeit in welcher der Prozess ablaufen muss. Dieser Zusammenhang kann mit Hilfe der Strouhal-Zahl beschrieben werden.

GLEICHUNG!

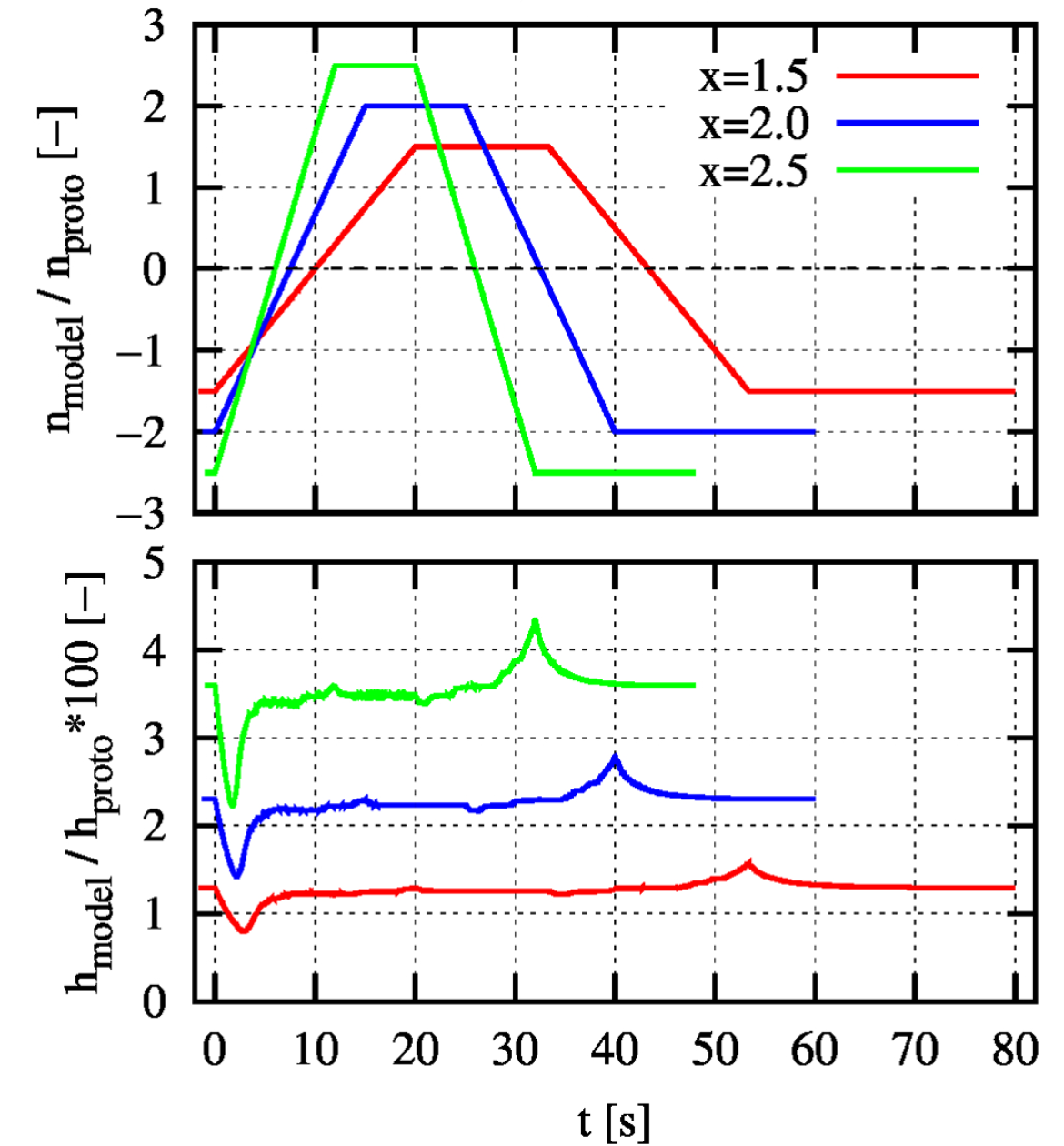

Die für den Modellversuch über-tragenen linearen Drehzahl-verläufe einer reversiblen Pump-turbine vom Pump- in Turbinen-betrieb und umgekehrt sind für die 1,5-, 2- und 2,5-fache Modell-drehzahl abgebildet, Abb. 1.

Darunter sind die zugehörigen, im Modellversuch zu erzielenden, Fall- bzw. Förderhöhenverläufe dargestellt. Es ist bekannt, dass ein Versuch mit höherer initialen Modelldrehzahl, auf Grund der höheren Reynoldszahl, dynamisch ähnlicher zum Prototyp ist. Jedoch ist aus den Parameterverlauf ersichtlich, dass eine höhere Modelldrehzahl zu signifikanteren Extremwerten und Gradienten führt. Dies erhöht unmittelbar den Schwierigkeitsgrad der Umsetzbarkeit im Experiment.

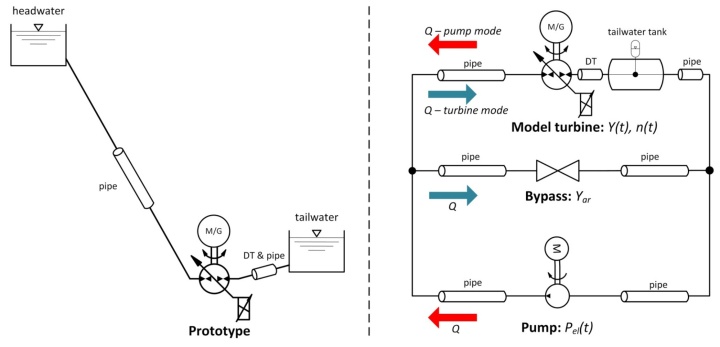

Eine weitere Herausforderung liegt in der Steuerung des Versuchskreislaufs um die übertragenen Parameterverläufe an der Modellmaschine zu erreichen. Im Versuchskreislauf (Abb. 2) wird die Druckdifferenz an der Modellturbine über die Kreislaufpumpe erzeugt. Ein Bypass ermöglicht die Volumenstromumkehr beim Übergang von Pump- auf Turbinenbetrieb.

Simulation des Versuchskreislaufs

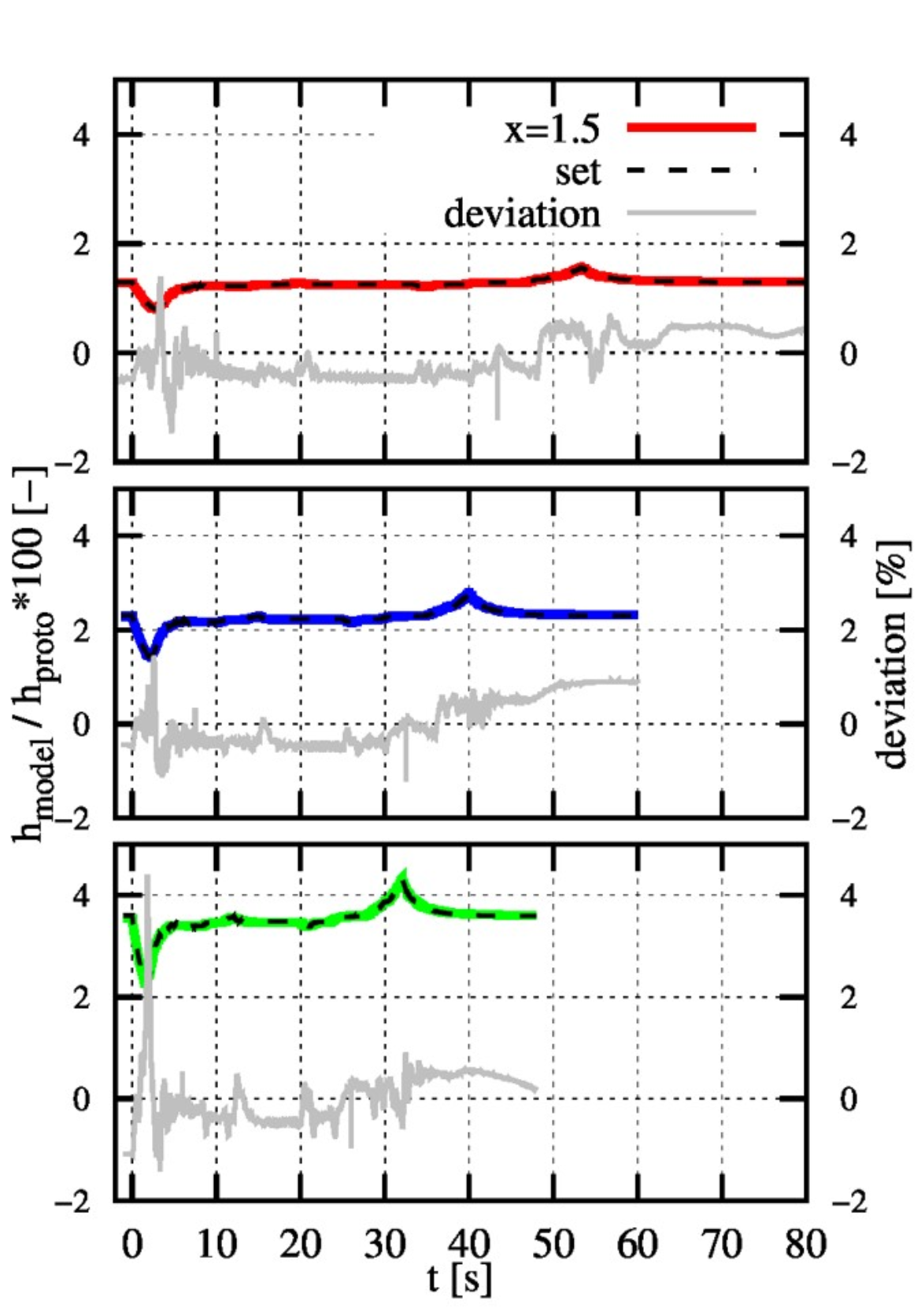

Die Aufgabe besteht nun darin die Parameter wie die Öffnung der Bypassarmatur und das genaue Betriebsverhalten der Pumpe zu ermitteln. Dies geschieht über eine 1D-Simulation des Versuchskreislaufs und einem Optimierungsalgorithmus. In der für die Simulation verwendeten Software SIPROHS, welche am IHS entwickelt wurde und stetig erweitert wird, ist der gesamte Kreislauf mit all seinen Eigenschaften hinterlegt. Nach initialer Simulation des gesamten transienten Prozesses, analysiert der Optimierer in jedem Zeitschritt die Abweichung zwischen Ist-Fallhöhe mit der Soll-Fallhöhe. Ist diese zu groß, wird die Pumpenleistung mit einem gewissen Zeitversatz angepasst. Nach initialer Simulation des gesamten transienten Prozesses, analysiert der Optimierer in jedem Zeitschritt die Abweichung zwischen Ist-Fallhöhe mit der Soll-Fallhöhe. Ist diese zu groß, wird die Pumpenleistung mit einem gewissen Zeitversatz angepasst. Daraus entsteht ein neuer Leistungsverlauf und die Simulation startet erneut. Abb. 3 zeigt die Ergebnisse nach Beendigung des Optimierungs-verlaufs (farbig Kurven). Die Sollwertvorgaben aus Abb. 1 sind als gestrichelte Kurven dargestellt. In grauer Farbe sind zudem die Abweichungen von Sollwert und Simulations-ergebnis in Prozent abgebildet.

Ergebnis

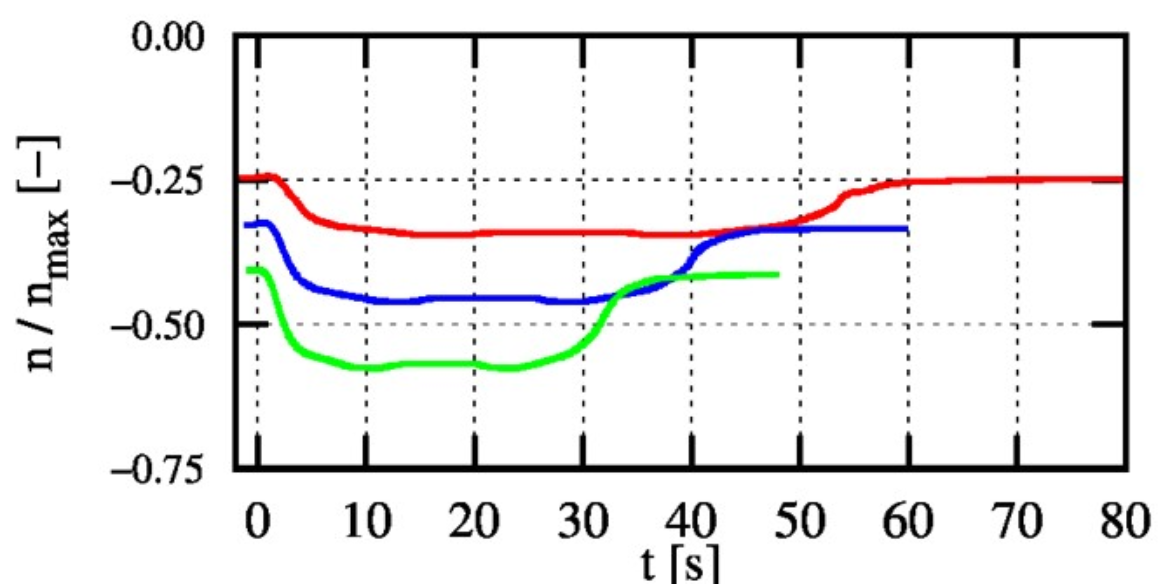

Abb. 3 zeigt, dass eine Re-produktion der transienten Prototyp-prozesse möglich ist. Mit den aus der Optimierung ermittelten Dreh-zahlverläufen für die Antriebs-pumpe, Abb. 4, kann in einem weiteren Schritt der Modellversuch am realen Kreislauf durchgeführt werden.